La industria automotriz es sinónimo de innovación y exige precisión, velocidad y fiabilidad constantes en la fabricación de componentes. Entre las piezas críticas para automóviles, los sistemas de escape, en particular los tubos de escape, desempeñan un papel fundamental en el rendimiento del vehículo, el control de emisiones y la reducción del ruido. A medida que los fabricantes se esfuerzan por cumplir con los estrictos estándares de calidad y objetivos de producción, los robots de soldadura se han convertido en herramientas indispensables en la fabricación de sistemas de escape. Este artículo explora cómo los sistemas de soldadura robótica, integrados con equipos de posicionamiento avanzados comoposicionadores de inclinación rotatoriosyaccesorios personalizados, están revolucionando la producción de tubos de escape para automóviles, elevando la eficiencia, la consistencia y la calidad del producto a niveles sin precedentes.

1. La complejidad de la fabricación de tubos de escape

Los tubos de escape están sometidos a condiciones extremas, como altas temperaturas, gases corrosivos y vibraciones mecánicas. Para resistir estos desafíos, suelen fabricarse en acero inoxidable o acero aluminizado y requieren soldaduras sin costuras y herméticas en geometrías complejas. Los procesos tradicionales de soldadura manual suelen tener dificultades para mantener la consistencia en estas aplicaciones, lo que provoca defectos como porosidad, fusión incompleta o distorsión.

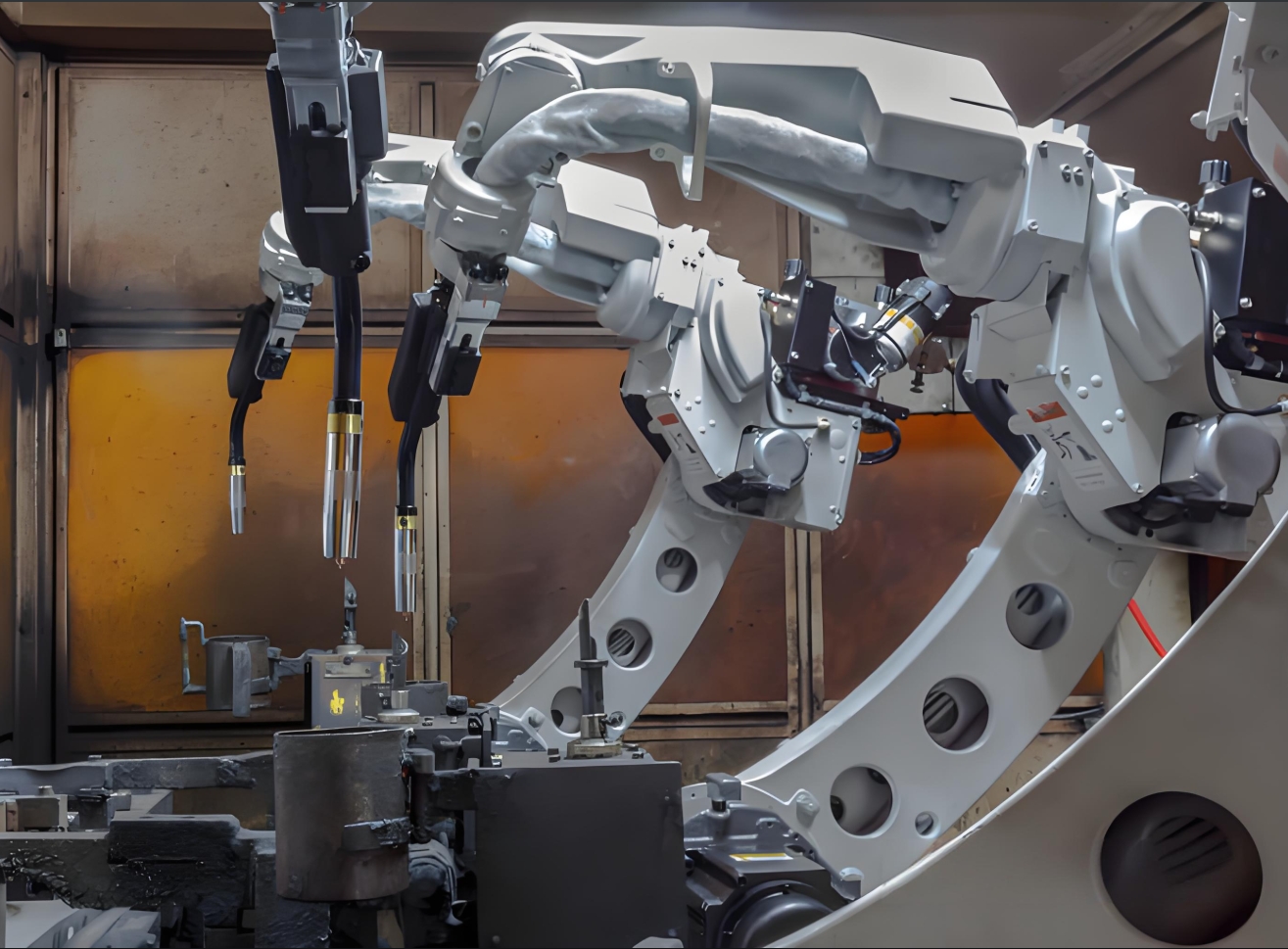

Sin embargo, los robots de soldadura se destacan en la gestión de estas complejidades. Equipados con articulación multieje y sincronizados con sistemas de posicionamiento de precisión, realizan soldaduras impecables en superficies curvas, bridas y juntas, fundamentales para garantizar la integridad del sistema de escape.

2. Soldadura robótica en acción: aplicaciones clave para tubos de escape

2.1 Soldadura de tubo a brida y de tubo a silenciador

Los sistemas de escape constan de múltiples componentes, como tubos, convertidores catalíticos, resonadores y silenciadores. Los sistemas de soldadura robótica automatizan la unión de los tubos a las bridas o carcasas de los silenciadores, garantizando una penetración uniforme y minimizando las zonas afectadas por el calor (ZAC). Por ejemplo, unrobot articulado de 6 ejesPuede maniobrar alrededor de la circunferencia de una tubería, manteniendo ángulos de antorcha y velocidades de desplazamiento óptimos incluso en superficies contorneadas.

2.2 Soldadura láser para componentes de paredes delgadas

Los tubos de escape modernos suelen presentar diseños de paredes delgadas para reducir el peso y mantener la resistencia. Los robots de soldadura láser, con su alta densidad energética y sus estrechas costuras de soldadura, evitan la deformación y preservan las propiedades del material. Esto resulta especialmente ventajoso para los sistemas de escape de acero inoxidable, donde la precisión es fundamental.

2.3 Soldadura de múltiples pasadas para juntas gruesas

Para sistemas de escape de alta resistencia en vehículos comerciales, los sistemas robóticos de soldadura por arco metálico con gas (GMAW) realizan soldaduras multipaso para crear uniones robustas entre tubos y soportes de paredes gruesas. Los algoritmos de soldadura adaptativos ajustan los parámetros en tiempo real para adaptarse a las variaciones del material.

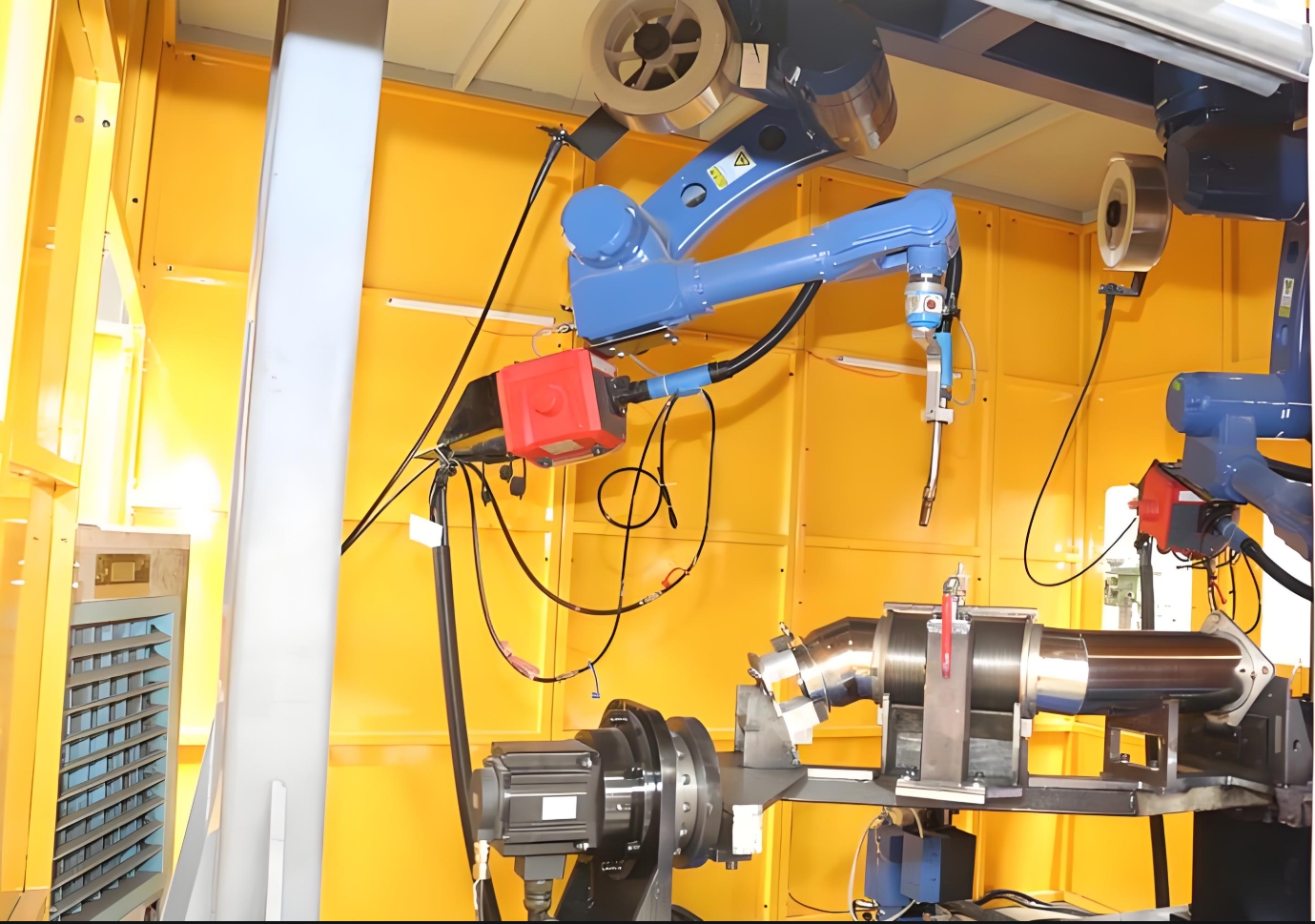

3. Mejora de la flexibilidad con posicionadores de inclinación rotatorios

La eficiencia de una celda de soldadura robótica depende de la coordinación perfecta entre el robot y la pieza de trabajo.Posicionadores de inclinación rotatoriosSon fundamentales en este proceso, ya que permiten la rotación e inclinación de 360 grados de los tubos de escape durante la soldadura. Sus ventajas incluyen:

- Accesibilidad articular óptima:El posicionador reorienta la tubería para presentar la costura de soldadura en posición plana u horizontal, simplificando la programación del robot y reduciendo los tiempos de ciclo.

- Reposicionamiento reducidoAl ajustar dinámicamente la pieza de trabajo, el robot puede completar múltiples soldaduras en una sola configuración, minimizando el tiempo de inactividad.

- Ergonomía mejorada:Los operadores cargan/descargan componentes mientras el robot suelda, maximizando el rendimiento.

Por ejemplo, un posicionador de doble estación permite soldar un tubo mientras se carga el siguiente, logrando una producción casi continua.

4. Fijación de precisión: la columna vertebral de la consistencia

Personalizadoaccesorios de soldaduraSon fundamentales para mantener los componentes del escape perfectamente alineados durante la soldadura robótica. Las consideraciones clave de diseño incluyen:

- Mecanismos de sujeción:Las abrazaderas neumáticas o hidráulicas aseguran tuberías, bridas y soportes sin dañar las superficies.

- Modularidad:Los accesorios de cambio rápido se adaptan a distintos diámetros o configuraciones de tuberías, ideales para la producción de modelos mixtos.

- Gestión térmica:Los accesorios fabricados con materiales resistentes al calor soportan la exposición prolongada a arcos de soldadura.

Los accesorios avanzados integran sensores para verificar la ubicación de los componentes antes de comenzar la soldadura, eliminando defectos de desalineación.

5. Cuantificación de las ganancias de eficiencia

La adopción de sistemas de soldadura robótica en la fabricación de tubos de escape produce mejoras mensurables:

- Reducción del tiempo de ciclo:Un soldador MIG robótico puede completar una soldadura circunferencial en 60 segundos, en comparación con los más de 180 segundos que requiere la soldadura manual.

- Mayor tiempo de actividadLos robots funcionan las 24 horas del día, los 7 días de la semana con un tiempo de inactividad mínimo, lo que aumenta la producción anual entre un 30 y un 50 %.

- Ahorro de material:El control preciso de parámetros reduce las salpicaduras y la necesidad de repetir el trabajo, disminuyendo así los costos de consumibles entre un 15 y un 20 %.

Por ejemplo, un proveedor automotriz de nivel 1 informó unaAumento del 40% en el rendimientodespués de implementar celdas robóticas con posicionadores sincronizados para el ensamblaje de escapes.

6. Elevando la calidad a los estándares automotrices

La soldadura robótica garantiza el cumplimiento de los estándares de calidad automotriz como IATF 16949:

- Repetibilidad:Los robots replican las trayectorias de soldadura con una precisión de ±0,1 mm, eliminando la variabilidad humana.

- Detección de defectos:Los sistemas de visión integrados o los sensores de monitoreo de arco detectan irregularidades a mitad del proceso, lo que desencadena correcciones inmediatas.

- Documentación:Los sistemas automatizados generan registros de soldadura rastreables, fundamentales para auditorías y retiradas de productos.

Las inspecciones posteriores a la soldadura revelan que los sistemas robóticos reducen la porosidad y las tasas de grietas en más del 90% en comparación con los métodos manuales.

7. Sostenibilidad y tendencias futuras

Los fabricantes de automóviles priorizan cada vez más la sostenibilidad. La soldadura robótica contribuye a este cambio mediante:

- Reducir el consumo de energía:El tiempo de arco encendido eficiente y las rutas de movimiento optimizadas reducen el consumo de energía.

- Minimizar los residuos:Las tasas de rendimiento más altas en la primera pasada reducen el desperdicio.

- Habilitación del aligeramiento:La soldadura de precisión facilita el uso de materiales avanzados y más delgados sin comprometer la durabilidad.

Mirando hacia el futuro,Robots de soldadura impulsados por IAaprovechará el aprendizaje automático para autooptimizar los parámetros para nuevos materiales, mientras querobots colaborativos (cobots)Ayudará a los operadores en la producción de lotes pequeños.

Conclusión

En el exigente ámbito de la fabricación de sistemas de escape para automóviles, los robots de soldadura, potenciados por posicionadores y accesorios inteligentes, representan la cumbre de la ingeniería de precisión. Al automatizar tareas de soldadura complejas, estos sistemas permiten a los fabricantes lograr ciclos más rápidos, una calidad impecable y una producción escalable. A medida que se endurecen las normativas sobre emisiones de escape y evolucionan los diseños de los vehículos, la tecnología de soldadura robótica seguirá siendo un pilar de la innovación, impulsando a la industria automotriz hacia un futuro más inteligente y limpio.

Para los fabricantes de robots industriales, enfatizar estas capacidades en aplicaciones de tubos de escape no solo resalta la experiencia técnica, sino que también posiciona sus soluciones como socios esenciales en el avance de la excelencia en la fabricación automotriz.

Hora de publicación: 21 de marzo de 2025